Производство электрощеток и модернизация ЩКА

ООО «ЭФ-КОНТЭЛ» (далее по тексту – Общество) является единственным в России производителем модернизированной электрощетки повышенного качества и надежности для щеточно-контактных аппаратов турбогенераторов и других электрических машин.

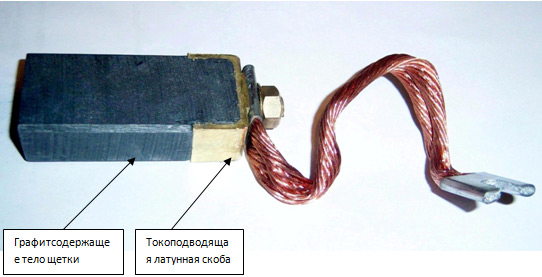

Запатентованная конструкция электрощетки с индексом +М (патент №103239 – Приложение №1) отличается от щеток предыдущего поколения своей надежностью, прежде всего за счет соединения токоподвода с графитсодержащим “телом” щетки, а также более длительным сроком эксплуатации. Применение электрощеток с индексом +М обеспечивает высокую токовую загрузку, уменьшает расход электрощеток и существенно увеличивает период между проточками контактных колец.

Известно, что стабильность работы электрощетки повышается с увеличением плотности тока, протекающего через нее. Наиболее благоприятным условиям по этому параметру соответствует плотность тока, превышающая 10 А/см2. Электрощетки с индексом (+ М) надежно работают при плотности тока 15 А/мм2. При этом, их температура, в условиях работы в ЩКА без организованной системы охлаждения, не превышает 80 – 85 0С. Такой благоприятный режим, как правило, не обеспечивается при ординарных методах соединения (конопатка или вальцовка) токоподводящих проводников с угольным телом электрощетки (Приложение №2).

В настоящее время технология производства модернизированных электрощеток достаточно отработана. Для изготовления создана специальная технологическая линия, в составе специализированных устройств: установки для фрезеровки графитсодержащих блоков электрощеток, станка – полуавтомата для протяжки и напрессовки токоподводящих латунных скоб и установки для контроля качества сборки электрощеток. Скоба, используемая при производстве электрощетки, производится по специальному заказу Общества с использованием оригинальной пресс-формы для литья под давлением. Процесс производства представлен в приложении №3.

Электрощетки с индексом +М успешно реализуются на предприятия российской энергетики. В числе заказчиков данной продукции – Конаковская ГРЭС, Харанорская ГРЭС, Красноярская ГРЭС, Новосибирская ТЭЦ-5, Сосногорская ТЭЦ, Саратовской ТЭЦ, Яйвинская ГРЭС, Лукомльская ГРЭС.

На турбогенераторах этих электростанций электрощетки с индексом +М прошли длительную (более 3-х лет) эксплуатационную проверку и имеют положительные отзывы. Часть из них приведена в приложении №4.

Конструкция электрощетки с индексом (+М) показана на рис. 1.

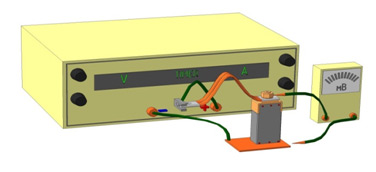

Каждая электрощетка проходит контроль соответствия техническим параметрам, в частности определяются параметры: удельное электрическое сопротивление, твердость, переходное электрическое сопротивление. Параметры определяются с помощью измерительной лабораторной установки (рис.2).

рис. 2

Помимо научно-технического сопровождения, производства и реализации электрощеток, Общество активно ведет работу по комплексному исследованию ЩКА турбогенераторов. На нескольких из вышеупомянутых станций прошла модернизация ЩКА по технологии, разработанной специалистами Общества, которая позволила стабилизировать работу этого аппарата, уменьшить износ колец, повысить эксплуатационную надежность и безопасность обслуживания.

В части модернизации ЩКА турбогенераторов Общество считает целесообразным:

- заменить щеткодержатели ДБ на ДБУ, что обеспечит более плавное регулирование нажатия электрощеток;

- ДБУ установить, при необходимости, под определенным (отличным от 90о) углом к линии вала, что позволит предотвратить появления волны на трущихся частях электрощеток;

- выполнить оптимизацию системы охлаждения ЩКА, в результате чего должна быть снижена рабочая температура щеточного узла, их загрязнение и износ; потери в щеточном аппарате ТГ;

- перевести часть действующего комплекта в состояние горячего резерва с одновременным увеличением загрузки рабочих щеток при номинальном токе возбуждения генератора до уровня 90-95% от расчетного значения, что позволит обеспечить стабилизацию режима работы каждой электрощетки, уменьшить потери в ЩКА, а, следовательно, снизить нагрев колец и электрощеток, создать горячий щеточный резерв, уменьшить износ колец, уменьшить расход электрощеток и существенно увеличить период между проточками контактных колец;

- устранить, при необходимости, попадание паров масла в зону ЩКА.

Общество гарантирует повышение надежности, безопасности и экономичности при работе с нашей продукцией. В 2010 году проведен технический аудит конструкции электрощетки в компетентной организации ОАО «НТЦ Электроэнергетики» (Приложение №5).

Общество обеспечивает гарантийный срок службы своей продукции равный 1 году с момента ввода электрощеток в эксплуатацию. Общество также выдает рекомендации по установке электрощеток и по условиям их хранения.1. Эксплуатация щеток с индексом (+М) Раскрыть

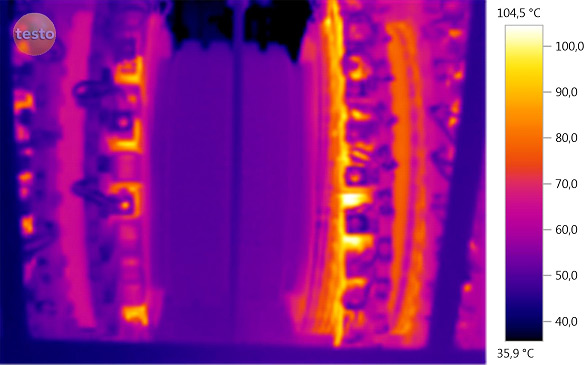

На термограмме, снятой на ЩКА ТГ ТВ2-150-2 типа указан рабочий режим элетрощеток с индексом +М (слева), и электрощеток, имеющих ординарную (справа) конструкцию заделки токоподводящих проводов в угольное тело щетки - методом «конопатки».

На термограмме видно, что кольцо с электрощетками с индексом (+М), несмотря на втрое уменьшенное количество электрощеток, имеет значительно меньший нагрев, чем кольцо с ординарными электрощетками. Температура колец отличается друг от друга примерно на 25°С. При этом электрощетки с индексом (+М) загружены током 70 - 100 А.

Места токоподводов к угольному телу электрощеток также отличаются на 25° – 30° С.

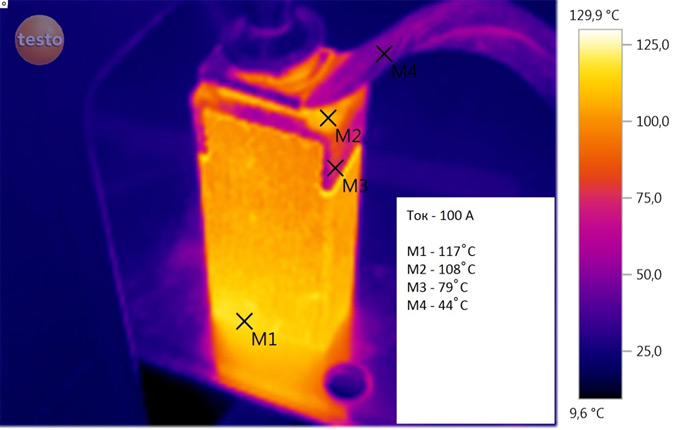

Термограмма токовой нагрузки электрощетки с индексом (+М) работайщей без принудительного охлаждения.

Термограмма выполнена при установившейся температуре после 25 минут включения тока I=100 А.

Видно, что узел токоподвода имеет более низкую температуру чем само угольное тело электрощетки. Токоподводящие провода холодные примерно 45 С.

Температурный режим электрощетки без охлаждения вполне допустим при длительной эксплуатации.

Проверка сопротивления между латунной скобой и угольным телом до и после нагрева остается неизменным 400-450 мкОм.

2. Изготовление щеток типа (611ОМ+м, ЭГ2А+м, ЭГ4+м,ЭГ2АФ+м, ЭГ2АП+м) Раскрыть

Изготовление электрощеток производится в специально оборудованном цехе с использованием следующего оборудования:

1. Сверильно-фрезерный станок JMD-15 (для нарезки специальной резьбы, обеспечивающей надежность соединения латунной скобы с телом электрощетки);

2. Шлифовальный круг (для снятия лишнего с торцов скобы);

3. Протяжной станок с прессом мощностью 2000 кг (последняя стадия обработки скобы перед окончательной насадкой ее на графит);

4. Пресс мощностью 750 кг (для опрессовки электрографита скобой)

5. Специальные тиски/динамометрический ключ (заготовка, состоящая из графита и скобы, устанавливается на определенном уровне в тиски для накручивания поводка и затяжки его гайкой. При усилие обязательно передается на скобу, а не на графит)

3. Ассортимент электрощеток Раскрыть

| Наименование продукции | Характеристика | Размер |

|---|---|---|

|

Электрощетка 611ОМ |

С индексом (+М), провод ПЩ 2*10*160, наконечник 6П |

20х32х60 22х30х60 20х32х64 25х32х64 25х32х60

|

|

Электрощетка ЭГ2АФ |

С индексом (+М), провод ПЩ 2*10*160, наконечник 6П |

20х32х60 22х30х60 20х32х64 25х32х64 25х32х60

|

|

Электрощетка ЭГ2А |

С индексом (+М), провод ПЩ 2*10*160, наконечник 6П |

20х32х60 22х30х60 20х32х64 25х32х64 25х32х60

|

|

Электрощетка ЭГ4 |

С индексом (+М), провод ПЩ 2*10*160, наконечник 6П |

20х32х60 22х30х60 20х32х64 25х32х64 25х32х60

|

4. Документальное сопровождение (патент, инструкция по эксплуатации, инструкция по хранению, отзывы Потребителей) Раскрыть

5. Основные направления модернизации Раскрыть

Общество «ЭФ-КОНТЭЛ» активно ведет работу по комплексному исследованию ЩКА турбогенераторов. На нескольких известных станциях прошла модернизация ЩКА по технологии, разработанной специалистами Общества, которая позволила стабилизировать работу этого аппарата, уменьшить износ колец, повысить эксплуатационную надежность и безопасность.

В части модернизации ЩКА турбогенераторов Общество считает целесообразным:

- заменить щеткодержатели ДБ на ДБУ, что обеспечит более плавное регулирование нажатия электрощеток;

- ДБУ установить, при необходимости, под определенным (отличным от 90о) углом к линии вала, что позволит предотвратить появления волны на трущихся частях электрощеток;

- выполнить оптимизацию системы охлаждения ЩКА, в результате чего должна быть снижена рабочая температура щеточного узла, их загрязнение и износ; потери в щеточном аппарате ТГ;

- перевести часть действующего комплекта в состояние горячего резерва с одновременным увеличением загрузки рабочих щеток при номинальном токе возбуждения генератора до уровня 90-95% от расчетного значения, что позволит обеспечить стабилизацию режима работы каждой электрощетки, уменьшить потери в ЩКА, а, следовательно, снизить нагрев колец и электрощеток, создать горячий щеточный резерв, уменьшить износ колец, уменьшить расход электрощеток и существенно увеличить период между проточками контактных колец;

- устранить, при необходимости, попадание паров масла в зону ЩКА.

Общество гарантирует повышение надежности, безопасности и экономичности при работе с электрощетками +М.

Примерный перечень работ по модернизации представлен в следующей таблице:

|

№п/п |

Наименование работ |

Ед-ца измерения |

Кол-во |

|

1 |

Обследование ЩКА на работающем генераторе с выездом специалиста

|

Обследование |

1 |

|

2 |

Подготовка программы модернизации по результатам обследования

|

Шт. |

1 |

|

3 |

Поставка щеткодержателей ДБУ с установочными деталями включая все расходы по доставке

|

Шт. |

|

|

4 |

Модернизация ЩКА в соответствии с утвержденной программой в т.ч.: |

|

|

|

4.1 |

Снятие и установка ЩКА |

Комплект |

1 |

|

4.2 |

Замена щеткодержателей ДБ 22х30 на ДБУ 20х32 |

Аппарат |

1 |

|

4.3 |

Проточка и шлифовка контактных колец |

Комплект |

1 |

|

4.4 |

Модернизация лабиринтного уплотнения со стороны ЩКА |

Шт. |

1 |

|

4.5 |

Проведение тепловых испытаний ЩКА с использованием специальной аппаратуры (термодатчики, тепловизор, электронные клещи…) |

Испытание |

1 |